3Dプリンターとはコンピューターに入力した3DCADや3DCGデータをもとに、

樹脂を何層も塗り重ねたり、液状の樹脂を吹きつけてレーザー光で固めたり、

金属の粉末にレーザーを照射して溶かし固めていき立体物を完成させる技術装置です。

樹脂と金属では造形方法が異なります。

活 用 事 例

・産業機器分野

・自動車・二輪分野

・航空・宇宙分野

・建設分野

・医療分野

・研究機関分野

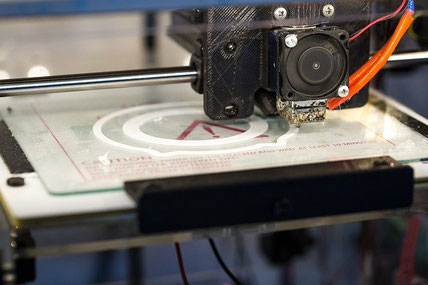

・熱溶解積層法(FDM:Fused Deposotion Modeling)

・押出積層法(FFF:Fused Filament Fabrication)

造形ステージ(ワーク)の上をプリンターのヘッドが動き、

熱可塑性樹脂※1をノズルから押し出しながら積層する造形方法。

プリンターはヘッドを動かし、溶融した材料を正確な場所に置き冷却して固化します※2

レイヤーが終了すると、造形ステージが下に移動し、完了するまで繰り返されます。

※1:加熱して温度を高くすると柔らかくなり冷却して温度を下げると固まり硬くなる性質樹脂

高い耐久性や耐熱性がある為、試作品や冶具の造形などに適しています。

※ホットグルーガンのように押し出しされます。

メリット

・比較的に強度がある。(プラスチック製部品とほど同等)

・比較的に価格が安い。

・カラーバリエーションが多く、カラフルな造形が可能。

デメリット

・1層1層積み重ねて造形する為、層の断層が階段状になる。

・サポート材を手作業で除去する必要がある。

素 材

ABS / PC / PPSU / PLA / PVA

①フィラメント(材料)

②メインフィラメント(材料)

③サポートフィラメント(材料)

④押出しノズル

⑤モデル(造形物)

⑥サポート材

⑦造形ステージ(ベースプレート)

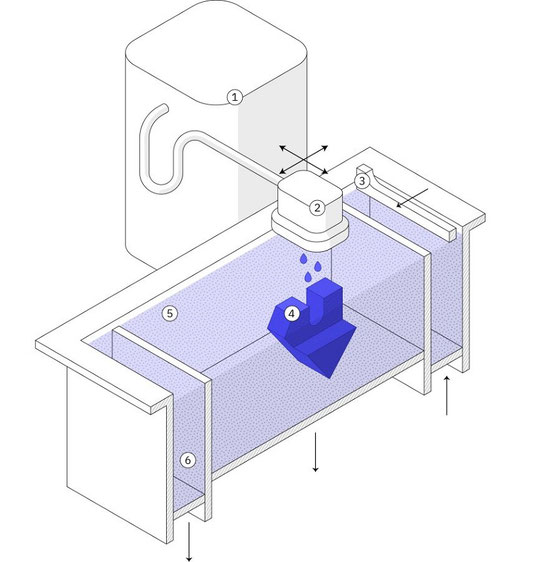

・インクジェット法(結合剤噴射)

・バインダージェッティング

粉末状の材料に接着剤を噴射して積層する方法。

ヘッドから光硬化性樹脂を結合材(バインダ)として噴射し、粉末を一層ずつ固めていきます。

最初に粉末粒子(金属、アクリル、砂岩)の薄い層が造形ステージに堆積されます。

次に接着剤の液滴がインクジェットヘッドによって噴射され、粉末粒子が結合され、

パーツが構築されます。

完了したら、部品を粉末から取り外して清掃します。

この段階では非常に脆く、追加の後処理が必要です。

メリット

・フルカラー造形が可能なものがある。

・サポート材が不要。

・造形速度が速い。

デメリット

・表面が粗くざらざらした感じの仕上がりになる。

・接着剤で固めているだけの為、強度は低い。

素 材

石膏パウダー / 樹脂パウダー

①インクジェット(液体結合材と粉末)

②インクジェットヘッド

③リコーター

④モデル(造形物)

⑤粉末

⑥オーバーフロー

・インクジェット法(材料噴射)

・マテリアルジェッティング

ノズルから液体の紫外線硬化樹脂をインク状にして吹き付け、紫外線で固め積層する方法。

光硬化性樹脂を造形ステージに噴射し、UVライトによって固化(硬化)します。

1層が完了すると、ステージが1層下に移動し、プロセスが繰り返されます。

水溶性材料は後処理中に簡単に溶解が可能。

メリット

・滑らかな表面が可能。

・比較的高精度な造形が可能。

デメリット

・太陽光での劣化が発生しやすい。

・耐久性が低い

・サポート材を手作業で除去する必要がある。

素 材

光硬化性樹脂

①光硬化性樹脂(材料/液体)

②インクジェットヘッド

③UVライト

④モデル(造形物)

⑤サポート材

⑥造型ステージ(ベースプレート)

・シート積層法(LOM:Laminated Object Manufacturing)

シート状の素材を積層して、レーザーで輪郭をカットする方法

成形物は重ねられ、接着され、前の層の上で接着剤付きシートがカットされて作られます。

メリット

・比較的に安価。

・比較的に高精度が可能。

・造形後の後加工が容易。

デメリット

・他の造形方法に比べて寸法精度がわずかに低い。

・中空の複雑な形状は困難。

・大量の廃棄物が発生する可能性がある。

素 材

PVC / 紙

・指向性エネルギー堆積法(DED:Directed Energy Deposition)

粉末を噴射しながら、レーザーをあてて、粉末を溶融して積層する方法。

レーザービームを照射した位置に、粉末材料を吹き付けて溶接する技術方法。

必要な個所に必要な分だけの為、金属粉末を敷き詰める必要がありません。

メリット

・耐久性がある。

・金属系の材料が可能。

・サポート材が不要

デメリット

・表面が粗くざらざらした感じの仕上がりになる。

素 材

金属

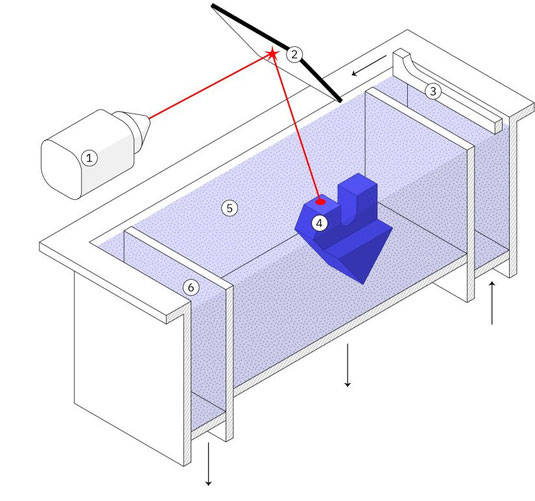

・光造形法(STL:STereo Lithography)

(SLA:Stereolithography Apparatus)

(DLP:Degital Light Processing)

レーザー光線(紫外線)でプール状の液状の光硬化性樹脂の表面に断面を描き、

一層ずつ硬化させながら立体物を積層する。

造形後、表面に残った未硬化樹脂をアルコールで洗浄を行い、サポートを除去する。

造形方法には2種類あり、「レーザー走査方式」と「面露光方式」がある。

・レーザー走査方式:液体樹脂に紫外線を当て、樹脂を硬化させる方法

・面露光方式:液体樹脂にプロジェクターで光を照射して、樹脂を硬化させる方式。

メリット

・高速造形が可能。

・積層痕のない滑らかな造形が可能。

デメリット

・太陽光での劣化が発生しやすい。

・湿度に弱いものが多い。

・サポート材がモデル材と同じ。

素 材

エポキシ系樹脂 / アクリル系樹脂

①造型ステージ(ベースプレート)

②サポート材

③モデル(造形物)

④光硬化性樹脂(材料/液体)

⑤リコーター

⑥透明板

⑦スキャニングミラー

⑧UV(紫外線)レーザー

・粉末焼結積層造形(SLS:Selective Laser Sintering)

・粉末溶融積層造形(SLM:Selective Laser Melting)※1

敷き詰められた粉2レーザービームを当て焼結※2させ一層ごとに造形をする方法。

CO2レーザーが粉末床の表面をスキャンして、粒子を焼結して結合をします。

未焼結粉末からモデルを取出し洗浄後は研磨や機械加工などの2次加工をする事が可能。

材料として、ナイロンの粉末や銅・チタンなどの金属の粉末が使用可能。

積層ピッチは20~50μm(機器によって異なる)

※1:金属粉材料にレーザービームを照射して、該当部分が溶融・凝固または焼結させて積層造形を行う

※2:粉末の集合体を融点よりも低温度で加熱すると固まって焼結体と呼ばれる物体になる現象

メリット

・耐久性がある。

・高精細 / 高耐久な造形が可能。

・鍛造に匹敵する造形が可能。

・サポート材は不要(樹脂のみ)

・金属系の材料が使用可能。

デメリット

・材料によっては表面が粗くざらざらした感じに仕上がる。

・サポート材除去作業が必要(金属のみ)

素 材

ナイロン樹脂 / セラミック / ポリプロピレン / 金属

①レーザービーム

②スキャニングミラー

③リコーター

④モデル(造形物)

⑤造形ステージ(ベースプレート)

⑥オーバーフロー

・直接金属レーザー焼結法(DMLS:Direct Metal Laser Sintering)

レーザー焼結法と一緒であるが、イッテルビウムレーザーが使用されている為、

金属の切断などに使用される高出力のビームで安定性に優れ同じサイズの保持が可能です。

SLMは粉末粒子を完全に溶融、DMLSは金属粒子を分子レベルで融合する点まで加熱します。

サポート材は手動または機械加工により除去する必要があります。

残留応力を除去するために部品が熱処理されます。

メリット

・ほぼ全ての金属合金に対応が可能。

・従来の鍛造や鋳造といった金属加工では再現不可能な設計を実現できる。

・コストやリードタイムが格段に効率化が可能。

素 材

ステンレス鋼 / マルエージング鋼 / アルミニウム / チタン / コバルト / クロム / インコネル

用 途

精密性・多様な金属合金への対応から、航空宇宙産業や歯科、医療、自動車などに使用されている。

①レーザービーム

②スキャニングミラー

③リコーター

④モデル(造形物)

⑤サポート材

⑥粉末

⑦オーバーフロー

・電子ビーム積層造形(EBM:Electron Beam Melting)

レーザー焼結法と同様に金属粉末に電子ビームを照射して溶融する方法。

高真空中で照射される電子ビームは高出力・高速であり、精密な金属パーツに最適な技術。

積層ピッチは50~90μm(機器によって異なる)

メリット

・真空中で造形が可能。

・SLMよりスキャン速度が速い。

素 材

チタン / コバルト / クロム / インコネル / 銅 / 金属ガラス / ステンレス鋼

用 途

航空宇宙産業や歯科、医療などに使用されている。